Die Getreidevermahlung

Hauptaufgabe der Mühlen war die Vermahlung von Getreide zu Mehl. Geschichtlich begann es mit Reibesteinen, dann Handdrehmühlen, über Göpelmühlen, Steingängen bis hin zum modernen Walzenstuhl.

Natürlich besteht der Komplex Mühle nicht nur aus der Vermahlung des Getreides. Mindestens genau so wichtig für die Qualität des Mehls ist Reinigung vor der Vermahlung und die Sichtung danach.

Es gibt also bei allen Getreidemühlen 3 Komplexe.

1. Reinigung

2. Vermahlung

3. Sichtung

Sehen wir uns die einzelnen Bereiche etwas genauer an.

Die Reinigung besteht aus dem Aspirateur. Das ist ein Rüttelsieb mit verschieden großen Schlitzen und einer Absaugung. Die Absaugung entfernt alle leichten Bestandteile, wie Spreu. Durch die Schlitze wird alles was größer und kleiner als ein Getreidekorn ist ausgesiebt.

Es bleiben nur das Getreidekorn und etwa gleichgroße Unkrautsamen. (z.B. Wicken)

Diese werden im Trieur entfernt. Der Trieur ist ein langsamer drehender runder Zylinder, der innen runde Ausbuchtungen hat. In diese Ausbuchtungen setzen sich das Getreide und das Unkraut. Da Getreide immer länglich ist und Unkrautsamen immer rund, fällt das Getreide früher aus den Audbuchtungen als das Unkraut. Während das Getreide im Zylinderboden verbleibt und durch die Neigung des Zylinders heraus transportiert wird, fällt das Unkraut später heraus und in eine eigene Rinne. Vorn hier aus wird es gesondert abtransportiert.

Nachdem das Getreide von allen Fremdbestandteilen befreit wurde geht es nun darum die Schalen, anhaftenden Staub und den Keimling zu entfernen.

Hier kommt die Schäl- und Bürstmaschine zu Einsatz. Sie besteht aus einem runden Zylinder dessen innerer Mantel eine grobe Oberfläche besitzt. (ähnlich sehr groben Schmirgelpapiers) An diese Oberfläche wird das Getreide über rotierende Schaufeln geworfen. Dabei lösen sich die Schalen und werden abgesaugt. Unmittelbar danach fällt das Korn in die Bürstmaschine. Sie ist meist ein Teil der Schäl- und Bürstmaschine. Hier sind rotierende Bürsten. die die Reste der Schale abbürsten und den Keim des Getreides entfernen.

An dieser Stelle ist die Reinigung in dieser Zeit abgeschlossen. Heute gibt es wesentlich mehr und effektivere Schritte der Reinigung. Denn früher wie heute gilt: Was die Reinigung nicht herausholt, kommt in das Mehl.

Seit der Einführung der Handdrehmühle ist das Grundprinzip der Vermahlung gleichgeblieben. Zwischen zwei Steinen wird das Getreide zerkleinert. Im Laufe vieler Jahrhunderte sind auf Grund der Erfahrung der Müller die Steine immer verbessert wurden, das Grundprinzip ist jedoch geblieben.

In einer Bütte befinden sich zwei runde Steine. Einer von ihnen, der Bodenstein, liegt fest auf den Boden. Er ist genau in Waage justiert. Darüber ist schwebend der bewegliche Läuferstein angebracht. Die Steine sind, je nach Anwendungszweck, mit verschiedene Schärfe versehen. Der Läuferstein dreht sich, je nach Größe, zwischen 60 und 200 U/min. Über den Rüttelschuh gelangt das Getreide in die Mitte des Läufersteines, dem Schlupf. Durch die Drehbewegung des Steines wird das Getreide mitgenommen wird so durch die Mahlflächen der Steine zermahlen. Bei diesem Prozess entsteht natürlich Wärme. Um eine zu hohe Erwärmung zu verhindern, hat der Stein neben den Mahlfurchen noch Luftfurchen. Dieses Vermahlungsprinzip war bis Mitte des 19.Jh. die einzige Möglichkeit der Mehlherstellung.

Die Steine waren teuer und wartungsintensiv. Mussten die Steine geschärft werden, so fiel der Steingang für mehrere Tage aus. Besonders bei kleinen Mühlen machte sich das bemerkbar.

So gab es immer wieder Bestrebungen den Steingang zu verbessern, oder gar ganz zu ersetzten.

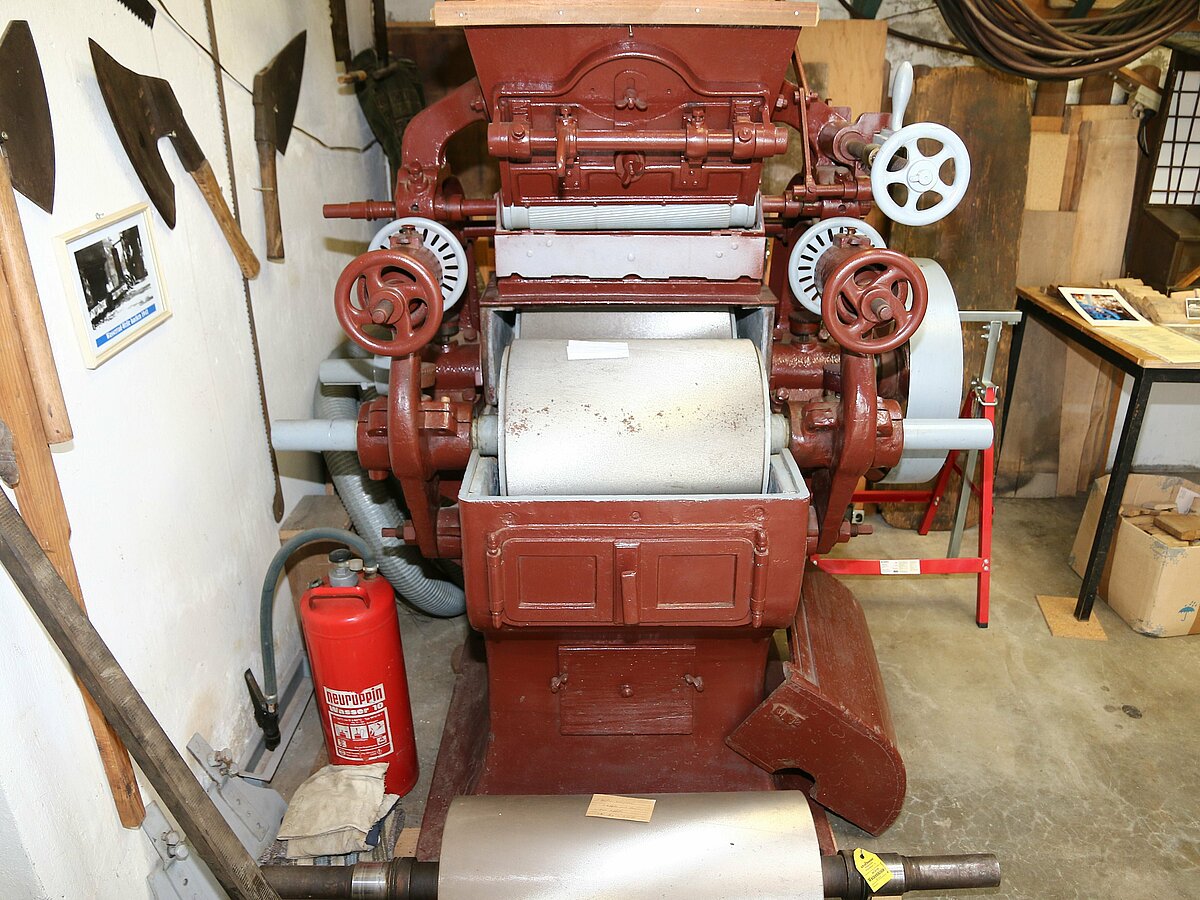

Der Züricher Ingenieur Friedrich Wegmann erfand 1873 den ersten industriell herstellbaren und zuverlässigen Walzenstuhl. Somit revolutionierte er die Mühlentechnik und legte die Grundlage für alle heute noch produzierenden Getreidemühlen.

Das Getreide wird nun zwischen zwei sich gegeneinander und unterschiedlicher Geschwindigkeit drehenden Walzen zerkleinert. Hierbei haben die Walzen eine, je nach Anwendung, unterschiedlich starke Riffelung. Für den ersten Mahlgang waren sie grob und wurden für jeden weiteren Mahlgang feiner. Es konnten somit viele Walzenstühle hintereinander gestellt werden und somit das Getreide in einem Durchgang verarbeitet werden. Nach diesem Prinzip der „Durchgangsmühlen“ arbeiten heute alle modernen Industriemühlen.

Mit der Einführung der Walzenstühle verkürzten sich die Stillstandzeiten zum Schärfen erheblich.

Hatten zum Schärfen eines Steinganges 2 Mann 2 Tage voll zu tun, so verringerte sich der Walzenwechsel auf ca. 2 Stunden. Eine enorme Verringerung der Ausfallzeiten. Jedoch konnte der Müller die Walzen nicht mehr selbst schärfen, er musste sie in eine Fabrik schicken und ständig einen Vorrat an scharfen Walzen bereithalten. Das war immer noch entschieden besser, als die harte und zeitraubende Arbeit des Steinschärfens.

Abschleifen der Walzen

Um die Walzen zu schärfen mussten die Riefen (Riffeln) erneuert werden. Hierfür gab es „Walzenriffeleien" Dort wurden die Walzen abgeschliffen und neue Riffeln aufgebracht. Die dazugehörige Maschine gleicht einer Metall-Hobelmaschine. Ein Schneitstahl scheidet eine Riefe in die Walze. Soll die Riefe schräg auf der Walze sein, so dreht dieses sich während des Scheitvorganges. Danach wird der Schneitstahl zurückgeführt, die Walze dreht sich, je nach Vorgabe, um einen festgelegten Betrag und der Vorgang wiederholt sich, bis die Walze fertig ist.

Heute werden Plansichter in den verschiedenen Bauformen verwendet.

Dabei wird das zu trennende Gut über schwingende Siebe bewegt, wobei die kleineren Teilchen nach unten sinken und durch das Siebgewebe fallen und zu verschiedenen Ausgängen geführt werden. Da können das Mehl und andere Zwischenprodukte abgenommen werden.

Das Getreidekorn wird nicht mit einem Durchgang zu Mehl vermahlen, sondern in mehreren Stufen. Infolgedessen entsteht während des Mahlprozesses Zwischenprodukte und Mehl unterschiedlicher Qualität und Zusammensetzung.

Um eine guten Ausmahlgrad zu erhalten (historische Mühlen ca. 60%, moderne Mühlen über 80%)

muss das Getreide etwa 12 mal vermahlen werden. Zwischen der Vermahlung wird das Mahlgut „gesichtet“ (Das Sieben vor der Vermahlung nennt der Müller „Reinigung“ und nach der Vermahlung „Sichtung“)

Ziel ist es, zwischen den einzelnen Vermahlungen das Mehl- und die Zwischenprodukte zu trennen.

Die Sichtung war immer ein Bestandteil der Mehlherstellung.

Anfangs mit Handsieben, später mit Groben Schläuchen im Beutelkasten, dann Rund- und Sechskanntsichter.

Das fertige Mehl kommt nun in die Mehlmischmaschine. Hier werden die unterschiedlichen Mehlqualitäten gemischt, so dass eine einheitliche Qualität erzeugt wird .